在电商、制造、快递等行业,仓储分拣效率直接关乎企业生存。传统滚筒线看似“能转就能用”,实则暗藏三大痛点:效率低、故障多、维护难。作为智能物流滚筒线生产厂家,我们深知:好设备不是“拼参数”,而是能直击客户“要害”。今天,不谈技术多先进,只聊如何用智能滚筒线“铲平”这些拦路虎。

痛点一:效率“卡”在分拣口

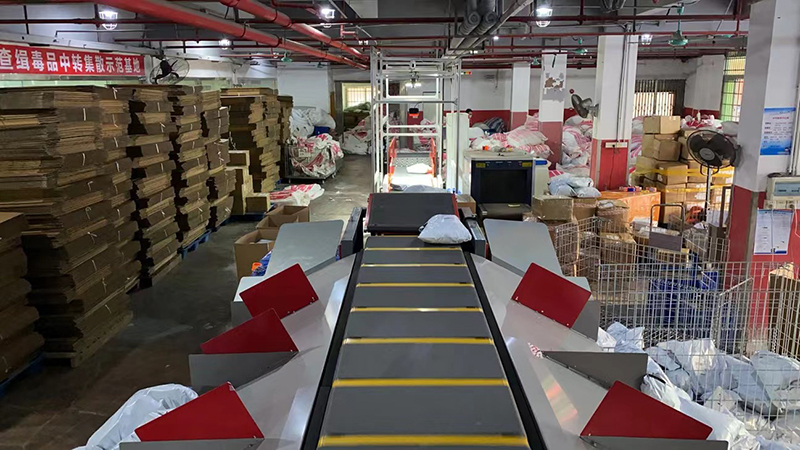

某知名电商仓库曾遇到尴尬:双十一期间,滚筒线频繁堵包,分拣员人均处理量下降30%。我们排查发现,问题出在“动态适配”能力不足:传统设备只能固定速度运行,无法根据包裹体积、重量自动调节。升级后的智能滚筒线搭载激光雷达+AI算法,能实时识别包裹尺寸,动态调整滚筒转速和间距,堵包率下降90%,分拣效率提升40%。更关键的是,设备支持“潮汐模式”:大促期间自动提速,闲时降速节能,综合能耗降低25%。

痛点二:故障“藏”在细节里

某汽车零部件厂曾因滚筒线突发故障,导致整条生产线停摆6小时,损失超50万元。我们介入后,将设备升级为“预测性维护”模式:在滚筒轴承、电机等关键部位加装振动传感器,通过边缘计算实时监测设备健康度。当振动值超过阈值时,系统自动预警并推送维修建议,故障发现时间从“事后抢修”提前到“事前预防”。该厂应用后,设备非计划停机时间减少85%,维护成本降低40%。

痛点三:改造“难”在兼容性

很多企业担心升级设备要“推倒重来”,成本高、周期长。我们推出“模块化改造方案”:保留原有机械结构,仅替换驱动单元、控制系统等核心部件。例如,某食品厂将传统滚筒线升级为智能版,工期仅3天,成本比全新采购降低60%。更灵活的是,设备支持“即插即用”协议,可无缝对接WMS、WCS等系统,数据打通时间从2周缩短至2小时。